Моечные процессы в фармацевтике

Надлежащая производственная практика, GMP (сокр. от англ. Good Manufacturing Practice) — это правила, которые устанавливают требования к организации производства и контроля качества лекарственных средств для медицинского и ветеринарного применения. GMP — это обязательный, а не добровольный набор правил. В России и странах ЕАЭС решением Совета Евразийской Экономической Комиссии от 03.11.2016 № 77 утвержден документ, называемый «Правила надлежащей производственной практики Евразийского экономического союза», который и действует в настоящее время.

С целью устранения рисков для потребителя этот регламент содержит минимальные актуальные требования к надлежащей производственной практике для методов и условий, включающих требования к персоналу, помещениям и оборудованию, системе обеспечения качества, документации, требования к производству продукции, к контролю качества, проведению самоинспекций, рекламациям и отзыву продукции, другим аспектам производственной деятельности, которые используются при производстве, упаковке и выпуске в обращение лекарственных средств.

Это свод правил направлен на совершенствование системы качества фармацевтических компаний. Одними из ключевых характеристик такого совершенствования являются внедрение, обеспечение функционирования системы управления рисками QRM (сокр. от англ. Quality Risk Management). Без наличия у фармацевтической компании функционирующей на достаточном уровне системы управления рисками, говорить о его соответствии требованиям GMP не приходится. Система риск-менеджмента QRM требует понимания определения групп рисков, определение элементов риска, факторов их формирования и методов выявления и устранения возможных дефектов и ошибок.

Типы оборудования для промывки на фармпредприятии

Одной из существенных проблем всего фармацевтического производства, влияющих на образование риск-факторов являются процессы очистки. Технологическое оборудование и принадлежности должны очищаться для предотвращения загрязнений или переноса материала, которые могут повлиять на качество продукции. Для оборудования, предназначенного для непрерывного технологического процесса необходимо проводить мойку через определенные промежутки времени во избежание накопления и переноса контаминантов. Оборудование, используемое для производства разных материалов, должно очищаться в промежутках между их сменой во избежание перекрестной контаминации.

Моечный процесс, соответственно, должен быть утвержден, сертифицирована процедура его проведения. Валидацию очистки нужно проводить для того, чтобы подтвердить эффективность самой процедуры. Для обнаружения остатков или загрязняющих частиц надо использовать валидированные аналитические методики. Как правило, необходимо проводить проверку правильности только процедур очистки поверхностей оборудования, контактирующих с продукцией. Однако требуется уделять внимание и деталям оборудования, не имеющих прямого контакта с готовыми изделиями. Необходимо проводить аттестацию длительности интервалов времени между окончанием производства, очисткой (мойкой емкости) и началом следующего этапа. Должны быть определены методы и интервалы времени между проведением промывки. Для подтверждения соответствия процедуры мойки достаточно успешного проведения трех последовательных циклов.

Оборудование для фармацевтического производства — это огромная категория различных устройств, применяемых в процессе изготовления медикаментов. На каждом этапе технологической цепочки используется специальная техника — смесители, экстракторы, гомогенизаторы, миксеры, блендеры, диспергаторы, дезинтеграторы, центрифуги, универсальные измельчители, дробильные аппараты, шаровые и молотковые мельницы, сита, разнообразные модификации сушилок, жиротопки, варочные котлы, фармацевтические реакторы, биореакторы, ферментеры, автоклавы, вакуумные емкости, резервуары, сборники, мерники, диссольверы, фармацевтические грануляторы, капсуляторы, таблетпрессы, дражировочные машины, обеспыливатели, тубонаполнители, машины розлива и укупорки, блистерные автоматы, упаковочные машины, этикетировщики др.

И превалирующая часть этого — это некие ёмкости, которые требуют промывки изнутри, а для некоторых типов, и снаружи.

Внедрение концепции CIP-мойки (сокр. от англ. Clean-In-Place, безразборная мойка, «мойка на месте») с правильным выбором моющих реагентов и моечных головок на сегодняшний день является жизненно важными этапом любого фармацевтического производственного процесса. И не смотря на множество различий CIP-станций разных производителей, технологических этапов в фарминдустрии, общим, и крайне важным, является правильный выбор рабочего исполнительного механизма мойки – моющей головки, которая непосредственно разбрызгивают моющий раствор, воздействуя на загрязнения.

Важность форсунки для мойки биотехнологического оборудования

Для достижения эффективных и легко проверяемых методов очистки необходимо иметь представление о факторах, влияющих на ее качество. Рассмотрим эти факторы немного более подробно.

Различные сосуды, ёмкости и резервуары в биотех и фармоборудовании занимают наибольший процент по площади поверхности. Именно они наиболее критичны с точки зрения их технической конструкции для качественной очистки — поверхности должны иметь низкую способность сцепления с внешними частицами, их шероховатость, как жизненное пространство для микроорганизмов и осадков субстратов, должна быть как можно меньшей, не говоря о многих других требованиях.

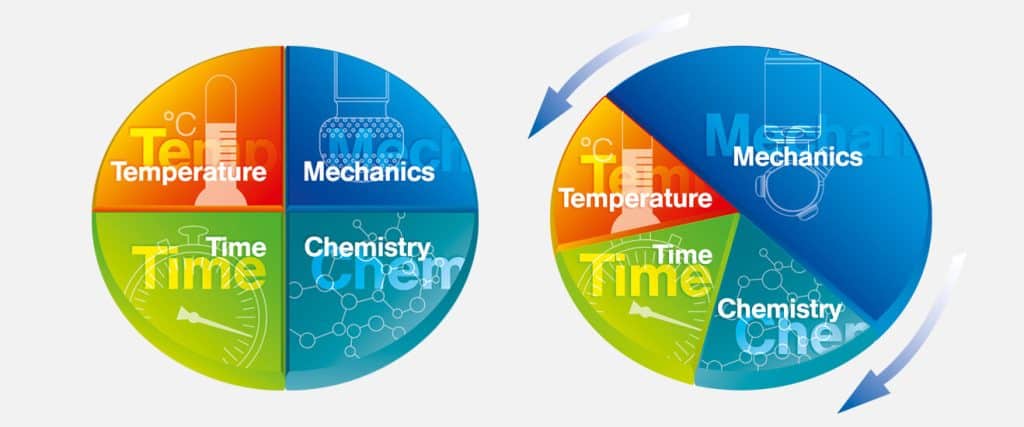

Помимо этих жестких требований к самому оборудованию, необходимо знать и понимать диаграмму Зиннера.

Согласно этой диаграмме существуют четыре фактора, которые оказывают значительное влияние на результаты очистки и которые должны безусловно приниматься во внимание. Это:

- Химическая активность моющего раствора. Правильный выбор химического реагента для мойки крайне важен. Надо учитывать тип моющего раствора, его состав, концентрацию, физико-химические свойства, такие как поверхностное натяжение, дисперсность и т.д. Также не менее важна правильная последовательность применения моющих растворов — один за другим;

- Температура моющей жидкости и окружающей среды в очищаемой емкости. Надо отталкиваться от технических возможностей оборудования, стойкости загрязнений и остатков продукта;

- Время – общая продолжительность процесса очистки. Растворение остатков солей, размачивание засохших продуктов, омыление жиров и их кислот и т.д. — это всё процессы, которые имеют свою продолжительность, которую нужно знать и учитывать;

- Механическое воздействие — удаление загрязнений с помощью ударной силы струи.

Для повышения качества процесса очистки с гарантированным результатом, прошедшим валидацию, невозможно бесконечно увеличивать химическую активность моющих растворов, да и стоимость химии крайне высока. Должен быть подобран оптимальный состав химреагентов.

Увеличивать температуру процесса очистки также нельзя бесконечно, имеются четкие физические границы этого показателя. Все процессы должны проходить при заданных температурных условиях.

Увеличивать время мойки вроде бы можно, но это самым прямым образом влияет на производительность оборудования и всего процесса производства. Должен быть найден правильный оптимальный баланс между временем производственного цикла и временем процесса очистки, которое должно строго выдерживаться.

Также и с механическим воздействием. Требуется иметь правильно подобранное моющее оборудование. Как упоминалось уже выше, основным элементом, обеспечивающим механическое воздействие при очистке ёмкости, её рабочим органом, является моющая головка.

Для правильного выбора моечной насадки должны быть учтены:

- тип, характер и места локализации загрязнения;

- тип ёмкости (вертикальная, горизонтальная, цилиндрическая и т.д.);

- физические габариты ёмкости (размеры, высота, диаметр);

- конструкция ёмкости изнутри (форма днища (например, коническое), форма крышки (например, эллиптическая), наличие внутренних элементов в ёмкости (например, мешалки), диаметр дренажного сливного отверстия);

- тип, конструкция и количество моющих форсунок;

- условия их эксплуатации (давление, объемный расход).

Ведь, исходя из самой концепции диаграммы Зиннера, мы знаем, что чем больше мы сможем усилить один из четырех факторов, тем меньше будет влияние оставшихся трех. И если усилить именно фактор механического воздействия, то можно будет сэкономить на расходах на химреагенты, сэкономить энергоресурсы, повысить производительность.

Моющие головки по своей эффективности разделяют на 5 классов:

- статические шары;

- щелевые ротационные свободного вращения;

- форсуночные ротационные свободного вращения;

- форсуночные ротационные контролируемого вращения;

- орбитальные 3Д моечные машинки.

У каждого из этих пяти классов имеются свои достоинства и недостатки. Каждый из них может быть смело и осознанно применен при своих условиях эксплуатации.

Компания «Крафтлог» может предложить все типы моющих головок для замывки ёмкостей. Наши инженеры, имеющие большой опыт, смогут подобрать и предложить правильную форсунку, которая позволит проводить очистку оборудования с гарантированным результатом.