Датчики контроля, применяемые в процессе мойки

Жесткие требования к гигиене производственног

Тот факт, что эффективность мойки заметно снизилась или произошел скачок давления, обычно выясняется достаточно поздно и емкость может содержать остатки загрязнений или невымытый донный осадок. Если емкость тщательно не вымыта, бактерии могут начать размножаться, что, безусловно, ставит под угрозу качество продукта. А если продукт достаточно дорогой, да еще в немаленьком по объему танке, убытки от загрязненной емкости, включая простой оборудования, могут вылиться в существенную сумму.

Выбор правильной форсунки для очистки емкости определяет качество мойки

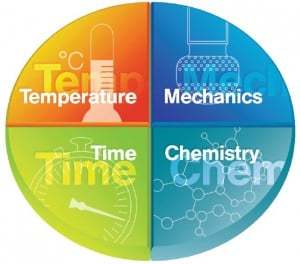

Высокие требования к гигиене и постоянная работа над сокращением издержек требует внедрения эффективных и экологичных процессов мойки, которые не должны приводить к снижению производительнос

Диаграмма Зиннера (зависимость от 4 факторов одинакова)

Моющие головки дают самый лучший результат мойки

При выборе моющей головки важно учитывать, с какой ударной силой струя будет воздействовать на поверхность емкости. Эта сила может зависеть от нескольких параметров: давление, расход, площадь поверхности, факел распыла (размер капли). Для надежной мойки емкостей больших диаметров лучше всего подойдут ротационные моющие головки.

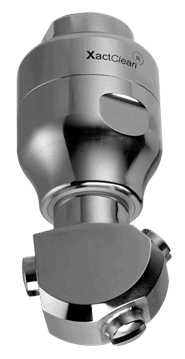

Они воздействуют на поверхность направленной струей и создают большую силу, чем статические спрейболы. Лехлер предлагает широкий ассортимент моющих головок свободного вращения, с контролируемым вращением, с приводным механизмом внутри. В форсунках свободного вращения головка вращается под воздействием жидкости, распыляемой из сопел/щелей. Повторяющееся воздействие капель разрушает загрязнение. Головки свободного вращения лучше всего подходят для емкостей, оборудования до 3 метров в диаметре. Жидкость также является движущей силой в моющих головках с контролируемым вращением. В них установлена турбина с понижающей передачей и гидротормозом, которая контролирует скорость вращения так, что даже при высоком давлении скорость вращения не увеличивается. Сила струи таких моющих головок дает крупную каплю, которая соударяется о стенку емкости с большой скоростью. Именно эти свойства делают моющие головки серии XactClean и ACCU-Clean наиболее востребованными для мойки емкостей и оборудования диаметром до 9 метров в пищевой и химической промышленности.

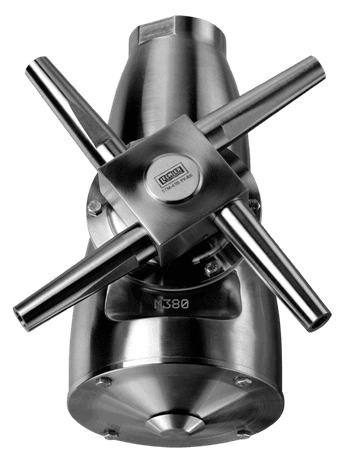

Наиболее мощными ротационными механизмами для мойки емкостей являются моющие машинки с приводным механизмом, как например, серия 5TM. Моющая жидкость приводит в движение турбину и привод, заставляя вращаться головку в двух плоскостях. Цельноструйные форсунки, встроенные в головку, двигаются по определенной траектории, постепенно омывая всю поверхность емкости. Такие моющие машинки легко справятся с задачей мойки емкостей до 24 метров в диаметре или цистерн длиной до 15 метров.

Моющая головка XactClean Моющая машинка серии 5TM

Датчики контроля вращения моечной головки увеличивают надежность процесса мойки

Распылительные системы, ранее упоминавшиеся в данной статье, работают надежно и без сбоев. Они требуют минимального техобслуживания и ухода. Но когда речь идет о производстве десятков тонн дорогостоящей пищевой продукции или напитков в конкретном емкостном оборудовании, то производители резонно предъявляют повышенные требования к надежности мойки. Именно для этих целей компания Lechler и предлагает свои датчики к моющим головкам XactClean, ACCU-Clean, 5TM, которые легко интегрируются в систему.

В основу работы датчиков заложен принцип емкостного сопротивления: электроды датчика образуют конденсатор, который при изменении количества жидкости меняет сопротивление, электроника оценивает эти изменения и преобразует их в сигнал. Датчик надежно отслеживает количество воды, попадающее на него в течение всего процесса мойки. Принцип работы и установка датчика очень просты для понимания и реализации, ведь датчик просто встраивается в стенку емкости. Затем, с помощью программного обеспечения с интуитивно понятным интерфейсом, в систему контроля вводятся все параметры процесса мойки. Анализируя эти данные, умный датчик полностью контролирует цикл мойки. Сенсор может быть настроен для любых параметров и оптимизирован под размер емкости, давление и тип используемых моющих головок.

Получив заданные пределы параметров, датчик фиксирует любые отклонения от них, сигнализируя об этом. Например, при снижении производительнос

Инновационные технологические решения компании Лехлер имеют целью позволить своим клиентам сконцентрировать