Интервью с инженером из Lechler Inc. (США): Рекомендации по улучшению качества мойки емкостей

Методы мойки емкостного оборудования в пищевой промышленности и производстве напитков продолжают развиваться и совершенствоваться за счет внедрения автоматизации, которая дает экономию расхода воды и химикатов.

Традиционный статический спрейбол (шаровая душевая головка) был и, на некоторых предприятиях, пока еще остается первым и основным устройством для мойки. Однако новые ротационные моющие головки уже зарекомендовали себя как значительно более эффективные технологии мойки емкостей. Они генерируют каплю крупного размера, которая оказывает на загрязнение гораздо большее механическое воздействие. Эти факторы способствуют снижению времени цикла мойки и расхода воды, создавая значительную экономию общих затрат. Работа вращающихся моечных головок основана на двух основных принципах: свободное и контролируемое вращение. Каждый принцип создает свойственное только ему воздействие и моющую способность, но все ротационные головки однозначно значительно более эффективны, чем старые добрые шары.

Головки свободного вращения (2 класс и 3 класс по классификации фирмы Лехлер) приводятся в движение самой моющей жидкостью, сделаны из материалов, одобренных для использования в пищевой промышленности, идеально подходят для любых гигиенических процессов.

Моечные устройства с контролируемым вращением имеют в своей конструкции турбину, которая дает постоянную частоту вращения головки даже при повышении давления для того, чтобы крупная капля постоянно вырабатывалась и воздействовала на загрязнение эффективно. Моющие головки этого типа (4 класс и 5 класс по классификации фирмы Лехлер) дают равномерное сильное ударное воздействие и отлично справятся со средними и сильными загрязнениями емкостей.

Но помимо знаний о принципах работы моющих головок существует ряд дополнительных критериев при определении технологии мойки Вашей емкости. За дополнительной информацией мы обратились к Бобу Гарстки, Старшему инженеру по применению в Lechler Inc., американском филиале немецкой компании Lechler.

Какие факторы должны учитываться при выборе моющей головки?

Существует несколько факторов, которые нужно рассматривать одновременно: тип загрязнения (от чего нужно отмыть танк), размеры емкости, наличие любых внутренних агрегатов, например, мешалок, перегородок, или каких-то препятствий, которые могут преграждать путь струе или физически контактировать с моющей головкой. И наконец, нужно определить, будет ли моющая головка в составе стационарной CIP мойки или мобильной (Clean-Out-of-Place, COP) мойки.

Сила удара и размер капли играют заметную роль в процессе мойки емкостей. Можете объяснить, как они связаны и почему так важны?

Современные моющие головки дают отличные результаты мойки за короткий временной отрезок только в случае, когда создаваемые форсунками струи создают значительную силу воздействия на загрязнение. Чем больше размер капли, которая летит в струе, тем больший «разрушительный» эффект она создает. При воздействии массы крупных капель на загрязнение важно и время контакта или продолжительность воздействия создаваемой силы на конкретную точку стенки емкости. В этом как раз и заключается смысл работы моющих головок с контролируемым вращением.

Другим фактором, воздействующим на загрязнение в емкости, является эффект «напряжения при сдвиге». Те зоны внутри емкости, на которые струя не оказывает прямого воздействия, но находясь ниже, обрабатываются и моются за счет каскадного стекания моющего раствора по стенкам и внутренним компонентам. Но, конечно, мойка за счет стекания уступает направленной струйной мойке по качеству мойки и времени.

Что Вы порекомендуете для мойки труднодоступных зон в емкости, таких как лопастные мешалки и перегородки?

Моющие головки эффективно работают в зоне прямой видимости и попадания струи в загрязнение. Любое препятствие, создаваемое для полета струи в целевую зону мойки, может очень значительно влиять на общее качество мойки. Многие танки оснащаются мешалками и перегородками, которые создают теневые или труднодоступные зоны для работы моющей головки. Для решения этой задачи мы можем оснащать емкость дополнительными специальными моющими головками, расположенными в правильно определенных местах в непосредственной близости от теневых зон.

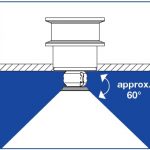

Одна из опций это использование моющих головок серии PopUp Whirly и PopUp Clean. Эти устройства для мойки имеют выдвижные (в том числе и ротационный) механизмы, активирующиеся при подаче давления. PopUp Whirly имеет вращающуюся рабочую часть, которая формирует распыления полого конуса с широким углом. Подходит также для мойки труб и пенной мойки.

Головки серии PopUp Clean также дают полый конус, но с более узким углом, оказывая направленное воздействие на теневую зону емкости.

Головки этих серий устанавливаются в стенку емкости заподлицо и эффективно справляются с мойкой проблемных участков мешалок и перегородок.

Также я бы посоветовал включать миксеры в процессе мойки, чтобы при их вращении увеличить обработку их поверхностей. И пока лопасти вращаются также можно частично наполнить дно емкости. Это также даст дополнительную возможность мойки донных поверхностей емкости и мешалок. Далее, при переходе работы моющей головки к следующему циклу мойки, воду следуют слить.

Каковы основные причины потерь давления, и какое влияние это оказывает на мойку емкости?

Мы подбираем оптимальную моющую головку для каждой задачи мойки, учитывая рабочие характеристики и производительность насоса, которые всегда запрашиваем у клиента. Иногда клиенты звонят и жалуются, что моющая головка некачественно отмыла их емкости. Обычно мы начинаем с того, что просим клиента представить нам отчет с показателями давления на входе в патрубок форсунки. Именно там и нужно замерять рабочее давление моющей головки в процессе мойки. Большинство клиентов не берут во внимание тот факт, что номинальная производительность насоса дается как значение на выходе из патрубка насоса. А ведь нужно учитывать размер трубопровода, количество фиттингов и клапанов до патрубка головки, каждый из которых ведет к потерям давления.

На практике, клиент зачастую использует одну насосную установку не только для CIP мойки, но и для других процессов, или поставил диафрагменный насос с пульсирующим давлением. И когда мы собираем вместе всю картину, то видим, что неправильная мойка происходит из-за того, что моющая головка не получает требуемого давления или потока. И поэтому распыление может не достигать нужного радиуса и механическое воздействие на загрязнение может оказаться недостаточным для эффективной мойки.

По Вашему опыту, являются ли ротационные моющие головки более эффективными и почему?

Доказано, что для мойки вращающимися головками требуется в 2-2,5 раза меньше воды, по сравнению со статическими головками. Получается, что ротационные головки используют для мойки не только меньше моющего раствора (воды и химикатов), но сокращают сбросы сточных вод. К тому же мойка получается более равномерной, повторяемой в плане результатов, и проходит за меньшее время, сокращая простои на моечный процесс. Это позволяет предприятию выпускать больше продукции и увеличивать прибыль.

Не существует какого-то одного простого стандартного решения для мойки любой емкости. Это всегда некое индивидуальное решение с учетом множества факторов, которые мы уже обсудили. Как раз для этого компания Lechler разработала программу TankClean, уникальный софт для подбора правильной моющей головки для каждой емкости и симуляции ее работы. Программа позволяет задать детальную геометрию танка, включая внутренние элементы, и далее произвести симуляцию процесса мойки с выбранной головкой. Это очень полезная программа как для подбора решения для мойки существующих емкостей, так и для инжиниринговых компаний и OEM производителей емкостного оборудования, которые только начинают работу над тем или иным проектом.