Оптимизация и обслуживание распылительных форсунок в агрегатах химической подготовки поверхности

При оптимальной работе систем подготовки поверхности вода и химикаты используются эффективно, и роль форсунок в такой работе очень важна!

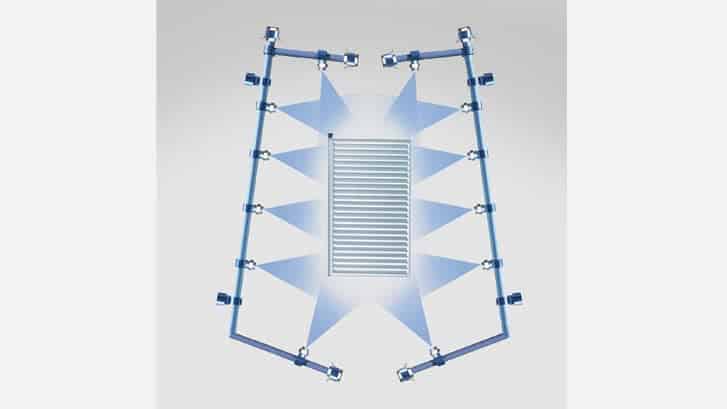

Агрегаты химической подготовки поверхности струйным обливом (АХПП) созданы для эффективной антикоррозионной защиты и адгезии лакокрасочного покрытия на производимые детали и конструкции. Обычно они представляют собой установки туннельного типа с несколькими стадиями обработки, в каждой из которых используется своя химия и тип форсунок. Чем больше стадий в туннеле АХПП, тем качественнее происходит подготовка поверхности изделия перед окрашиванием. В многостадийных тоннелях подготовки поверхности может происходить обработка одной крупногабаритной детали или нескольких, развешанных на направляющих конвейера. Детали проходят сквозь контуры струйного облива, которые представляют собой коллекторы или трубы-гребенки с форсунками, расставленными с определенным шагом и перекрытием факелов распыления.

При проектировании агрегатов химической подготовки поверхности производители оборудовании должны сначала проанализировать доступные распылительные технологии, факторы, влияющие на выбор правильного факела распыла, конструктивные особенности форсунок, учесть проблемы, связанные с засорением форсунок и как их избежать.

Для качественной окраски каркас изделия, вся его поверхность, должна быть хорошо очищена и промыта на каждой стадии химической обработки. Каждая стадия в тоннеле АХПП имеет специальное назначение и специально подобранную химию, которая из емкостей хранения (растворных ванн) нагнетается насосами к коллекторам контуров распыления с множеством форсунок. Форсунка отвечает за правильное нанесение химиката на изделие!

Выбор форсунки определяется конфигурацией туннеля, геометрией изделия и тем химическим раствором, который предстоит распылять. Первые два фактора определяют количество форсунок на линии, характеристики требуемого насоса, размеры и дизайн трубопроводов.

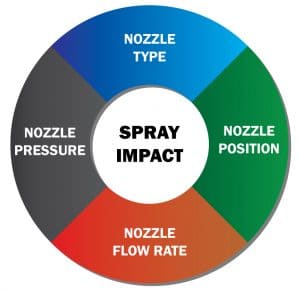

Правильно подобранная форсунка подает нужное количество воды или химического раствора на поверхность изделия, эффективно выполняя задачу на конкретной стадии обработки. Выбор неправильного типа, угла, расхода форсунки увеличивает вероятность дефектов при обработке и влияет на качество готового изделия. Задача форсунки состоит не только в струйном обливе детали, но еще и в достаточном механическом воздействии на поверхности детали. Неправильная или засорённая форсунка может привести к вынужденным простоям оборудования, необходимым на устранение проблемы, а также может увеличить потребление воды или химического раствора. Для определенных процессов обработки перед покраской механическое воздействие ударной силы струи форсунки очень важно для удаления остатков загрязнения с детали. Цельная струя даёт самое большое воздействие на загрязнение, чем плоская струя, а та, в свою очередь, лучше по степени ударной силы, чем полноконусная форсунка.

Одним из ведущих российских производителей многостадийных агрегатов подготовки поверхности методом струйного облива является компания «ТЕХНОМАКС», с которой мы сотрудничаем долгие годы! Этот производитель имеет большой опыт внедрения распылительных систем фирмы Lechler GmbH в своем оборудовании.

Измерение степени механического воздействия форсунок

Факторы степени ударной силы струи

Ударная сила определяется как отношение силы в Ньютонах на квадратный метр площади изделия (Н/м2). Для всех форсунок, независимо от факела распыла, ударная сила снижается с увеличением расстояния до обрабатываемой детали. Степень воздействия зависит от объемного расхода жидкости и давления.

Плоскоструйные форсунки обычно используются на стадии очистки струйной обработкой. Этот тип форсунки как раз сможет обеспечить нужное механическое воздействие для того, чтобы химия разрушила и удалила загрязнение. Для промывки после химической очистки также применяются плоскосопельные форсунки, которые должны смывать остатки раствора и загрязнений после очистки.

Плоскофакельное или веерное распыление при кислотной промывке и раскислении дает хорошую степень очистки детали. Физическое воздействие промывочного раствора на поверхность детали помогает растворить неорганические загрязнения. Промывка после кислотной обработки тоже производится за счет плоскофакельного распыления, где нужно смыть остатки химии перед конверсионным покрытием.

Основными типами конверсионных покрытий является фосфатные, оксидные и хроматные. Эти защитные типы покрытий получаются в результате химической реакции на поверхности металлического изделия.

Для конверсионных покрытий должны использоваться полно- или полоконусные форсунки, так как раствор должен распределиться по всей поверхности детали, чтобы сформировать слой покрытия. Для дальнейшей промывки, после формирования конверсионного покрытия, также используются полоконусные или полнофакельные форсунки, которые призваны смыть остатки раствора, участвовавшего в химической реакции, не разрушая при этом сформированный слой покрытия.

Некоторые агрегаты подготовки поверхности оснащаются полусферическими контурами промывки в конце туннеля, в других подобные контуры стоят после каждой стадии обработки. В таких системах промывки стоят мелкодисперсные туманообразные форсунки, которые подают очищенную воду для увлажнения всей поверхности детали и удаления частичек грязи и остатков химии.

Форсунки для подготовки поверхности методом струйного облива изготавливаются из стали или высококачественных пластиков, устойчивых к агрессивным жидкостям. Если материал форсунки не соответствует распыляемому раствору, то она может подвергаться преждевременному износу, засоряться или коррозировать, приводя к простою агрегата и затратам на ремонт, прочистку или замену форсунок. Например, кислотные растворы очень быстро приводят к износу форсунки из мягких малоуглеродистых сталей.

Изношенные или некорректно работающие форсунки являются значительной причиной избыточных затрат воды и химикатов. При износе сопла форсунки расход жидкости может увеличиваться почти в два раза. Механическое воздействие ощутимо падает, давление потока от форсунки в точке контакта с деталью снижается. Это приводит к сокращению эффективности работы растворов при очистке и может увеличить их расход, распыляемый через изношенные форсунки. Это также отражается и в том, что остальные форсунки в коллекторе начинают работать при более низком давлении.

Контроль факела распыла и работы форсунок

Форсунки направляют распыляемый раствор на обрабатываемую деталь. Задание правильного направления распыла, а также расстановка форсунок с рассчитанным шагом на трубопроводе, дает полное покрытие всей поверхности изделия. Конструкция агрегата химической подготовки поверхности и количество стадий обработки диктует необходимое количество форсунок.

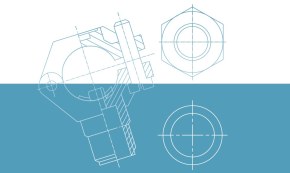

Форсунки на противоположных трубах-гребенках ставят в шахматном порядке, чтобы раствор покрывал всю поверхность изделия, а факелы распыла не соударялись, снижая механическое воздействие струй. Это легко сделать с помощью шаровых быстросъемных форсунок. При расстановке плоскоструйных форсунок их нужно чуть повернуть относительно оси вертикального распыления, примерно на 15 градусов. Делается это просто – чуть ослабляем гайку, поворачиваем шаровую форсунку на 15 градусов, закручиваем гайку, фиксируя это положение. При правильной расстановке форсунок факелы распыла соседних распылителей не должны пересекаться!

Шаровая форсунка EasyClip

Правильная ориентация обрабатываемой детали также играет ключевую роль в контроле работы факела распыла форсунки. Деталь крепится на крюк или на раму, которая движется сквозь туннель обработки поверхности. Крюки едут на цепном конвейере и, в идеале, эта конструкция позволяет «открыть» для обработки всю поверхность изделия. Ориентация изделия на раме влияет на расстановку распылителей и объем химии, необходимой для обработки.

Операторы линий химической струйной подготовки поверхности должны регулярно проводить контроль работы форсунок для раствора. Визуальный осмотр деталей после выхода из туннеля, контроль объема дренажных стоков, контроль факела распыла форсунок. Конечно, множество форсунок недоступны для такого контроля во время производственного процесса. После остановки работы оператор входит в тоннель и может проверить, верно ли задано направление распыления, проверить на наличие повреждений корпуса хомутов, гаек и сопел форсунок, убедиться в правильности подбора типа форсунки для раствора на каждой стадии обработки.

Операторы линий химической струйной подготовки поверхности должны регулярно проводить контроль работы форсунок для раствора. Визуальный осмотр деталей после выхода из туннеля, контроль объема дренажных стоков, контроль факела распыла форсунок. Конечно, множество форсунок недоступны для такого контроля во время производственного процесса. После остановки работы оператор входит в тоннель и может проверить, верно ли задано направление распыления, проверить на наличие повреждений корпуса хомутов, гаек и сопел форсунок, убедиться в правильности подбора типа форсунки для раствора на каждой стадии обработки.

При инспектировании детали после промывки нужно убедиться, что все поверхности изделия являются равномерно влажными, без следов стекания, ручейков или концентрированного скопления капель. После процесса конверсионного покрытия изделие должно иметь равномерно покрытую поверхность, без пятен, подтеков, полос и прочих дефектов.

Неравномерность нанесения покрытия в виде вышеуказанных дефектов на множестве готовых изделий может сигнализировать о наличии в туннеле засоренных или утративших заданное направление распыла форсунках.

Мониторинг давления в системе

Датчик давления на нагнетательном патрубке насоса нужно проверять в процессе работы АХПП. Если давление падает, то это может свидетельствовать о повреждении трубопровода (трещины, сколы) или износе форсунки. Если давление, наоборот, растет, то причиной может быть засорение трубопровода или нескольких форсунок.

Загрязнения и наросты на форсунках заметно снижают давление и механическое воздействие струи, объем распыляемой химии, которая может не долетать до детали или попадать не в те места на изделии. Отложения на сопле ведут к его засорению, вызывая недостаточную обработку поверхности, ведут к дефектам при нанесении покрытия, при промывке, и, к сожалению, к плохой адгезии краски на изделие.

Ни в коем случае нельзя прочищать засорившиеся форсунки острыми предметами! Это приведет к еще большему повреждению сопла и увеличению расхода жидкости, а также к изменению конфигурации факела распыла. Лучше всего соблюдать правила обслуживания форсунок, и просто поместить их в декальцинирующий раствор или заменить засорившуюся форсунку новой.

Дренажные зоны при работе оборудования должны равномерно наполняться. Увеличение количества пены или раствора в них может свидетельствовать об оторвавшейся от трубопровода одной или нескольких форсунках, или о повреждении трубного коллектора струйного облива.

Факелы распыла должны также быть правильными, иметь ожидаемую конфигурацию (плоская струя без пробелов, насыщенный равномерный полный конус и т.д.) и распыляться строго в заданных направлениях. При проведении регулярного осмотра и проверке состояния форсунок, нужно проверять также сами трубопроводы на наличие повреждений и давление в системе. Быстросъемные форсунки систем EasyClip или Memospray легко демонтируются с трубопровода, их легко чистить, менять уплотнения и клипсы на хомутах.

Распылительные системы EasyClip и Memospray

В агрегатах химической подготовки поверхности должна производиться комплексная проверка системы трубопроводов. После снятия всех форсунок на трубе, удаляются торцевые заглушки и производится промывка коллектора. Если при промывке форсунки останутся на своих местах, то это может привести к их засорению. Промываться должны также и стенки туннеля (вверху и внизу), а также цепной конвейер.

Снижение затрат на эксплуатацию тоннелей подготовки поверхности методом струйного облива

Драйвером № 1 для оптимизации и обслуживания распылительной системы АХПП является снижение операционных затрат! Деньги могут утекать вместе с излишне расходуемым раствором и водой, из-за проблем с качеством обработки и покраски изделия, за счет незапланированных остановок линии и дополнительных мер по очистке стоков.

Проблемы с качеством могут обнаружиться в процессе производства или на стороне клиента при гарантийном случае. Химикаты, энергозатраты, зарплата персонала будут потрачены впустую, если большая партия изделий не пройдет контроль качества после цикла химической обработки поверхности, не говоря уже о затратах на устранение всех замечаний. Проблемы с адгезией краски и выявленной коррозией могут появиться уже в процессе эксплуатации изделий. Нет нужды говорить, что это может повлиять на отношения с клиентом и будущие продажи.

Непредвиденные простои производственной линии подготовки поверхности и окраски также ведут к дополнительным затратам времени и переработкам. Оснащая оборудование быстросъемными трубами-гребенками и форсунками EasyClip или Memospray на клипсовых или монтажных хомутах, можно значительно сократить время таких простоев и затраты на устранение проблемных моментов.

Эффективное управление и техническое обслуживание распылительных систем АХПП и технологических линий предварительной обработки позволяет получать высококачественные детали и контролировать эксплуатационные расходы. Выполняя частые профилактические проверки, производители могут минимизировать эксплуатационные затраты работы агрегатов химической подготовки поверхности.