Ротационные головки во всем превосходят моечные шары

Что лучше для СИП мойки статический шар или вращающаяся моющая головка? Обычные моечные шары все еще используются на пивоваренных заводах в емкостях для брожения и созревания пива. Исследования, проведенные специалистами компании Лехлер и Мюнхенского Технического Университета (МТУ) доказали, что качество мойки танков с использованием вращающихся моющих головок Lechler значительно лучше, чем при мойке шаровыми насадками. При этом циклы мойки были более короткими, расход воды и химикатов также снизились. Компании пивоваренной промышленности реально задумались над целесообразностью дальнейших закупок моющих шаров.

Пивоварни в последнее время активно борются с сокращением производственных издержек и всегда готовы рассматривать способы, технологии снижения и оптимизации расходов, если их реально можно измерить. Инновационная вращающаяся моющая головка XactClean HP с плоскоструйными соплами, разработанная компанией Лехлер, экономит время и деньги, надежно отмывая стенки емкостей, в которых происходит брожение и созревание пива. Серия тестов показала снижение времени мойки на 40% и потребления воды на 30% по сравнению с показателями мойки стационарными шарами. К тому же стоимость самой моющей головки на 60% ниже, чем стоимость аналогичной, но более мощной моечной машинки с похожими характеристиками.

Надежный процесс автоматической мойки исключает претензии к качеству продукции

Соблюдение гигиены на производстве является абсолютно необходимым требованием, необходимым для строгого соблюдения качества и однородности продукции в процессе ее приготовления, розлива и упаковки. Промышленные моечные процессы, такие как CIP мойка, вносят важный вклад в поддержание требуемого уровня гигиены и призваны защитить производителя от претензий по качеству продукции, которые могут нанести существенный вред репутации и привести к убыткам. Автоматизированные моечные процессы широко применяются на пивоваренных заводах, так как надежность и экономическая эффективность являются важными критериями развития бизнеса. Требуемые моечные процедуры должны производиться быстро и, лучше всего, по возможности, между производственными циклами. Длительные остановки приводят к большим издержкам.

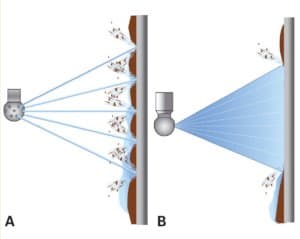

В современных процессах промышленной мойки емкостей основной упор делается уже не столько на экономичности процесса, сколько на достижении реально эффективного результата мойки (то есть чистоты). Конечно, оптимальным сочетанием является достижение желаемой чистоты в купе с экономичным использованием ресурсов. Всем нам знакома диаграмма Зиннера, отражающая влияние 4 факторов (механического воздействия, химикатов, времени и температуры) на процесс мойки. Любой производитель моющих головок естественно фокусируется на изобретении технологий, обеспечивающих наилучшее механическое воздействие. В небольших емкостях моющие шары, обладая ограниченным фиксированным углом распыла, вполне могут достичь желаемой чистоты. Однако их эффективность в больших емкостях будет крайне слабой, особенно при сильных загрязнениях, так как струя, вылетающая из шара, омывает только точку соударения с загрязнением, и также омывает при этом небольшую площадь вокруг загрязнения.

Вращающиеся (ротационные) моющие головки являются наилучшим выбором для соблюдения строгих гигиенических регламентов, а также с точки зрения экономичности и экологических параметров.

Эффективное сотрудничество между промышленностью и наукой в области исследования работы моющих головок

Инженеры компании Lechler GmbH и специалисты лаборатории пивоварения Мюнхенского Технического Университета (TUM Weihenstephan) решили научным образом доказать целесообразность выбора ротационных моющих головок.

Первоначальный контакт между учеными и представителями Лехлер состоялся на научной конференции в США в 2014 году. В январе 2016 года School of Life Sciences Weihenstephan, которая входит в МТУ, и компания Lechler GmbH совместно начали научные испытания моющих головок. «Мы как исследовательский институт, в котором есть специализированная лаборатория пивоварения, всегда заинтересованы в решении практических задач», — говорит кандидат технических наук Иоханнес Типпманн, глава университетской лаборатории. Два одинаковых танка были оборудованы разными головками фирмы Лехлер: Танк 1 – статической моющей головкой, Танк 2 – ротационной моющей головкой XactClean HP.

Емкости имели следующие габариты: диаметр – 1 м, высота – 2,5 м. Каждая емкость была заполнена одинаковым типом пива, емкости для брожения и созревания пива были одинаковыми. В обоих случаях чуть выше уровня заполнения емкостей пивом на стенках образовался типичный дрожжевой осадок. В зависимости от типа пивного напитка потребовалось приложить различные усилия для удаления налипших остатков дрожжей.

Емкости имели следующие габариты: диаметр – 1 м, высота – 2,5 м. Каждая емкость была заполнена одинаковым типом пива, емкости для брожения и созревания пива были одинаковыми. В обоих случаях чуть выше уровня заполнения емкостей пивом на стенках образовался типичный дрожжевой осадок. В зависимости от типа пивного напитка потребовалось приложить различные усилия для удаления налипших остатков дрожжей.

Ротационные головки побеждают!

«Совместно с компанией Lechler мы разработали 3-х стадийный процесс мойки и регламент тестов качества мойки для каждого вида пива», — говорит Иоханнес Типпманн. «При одинаковом рабочем давлении в 0,5 бара, обе моющие головки распыляли обычную проточную воду на стенки танка в течение 15 секунд для очистки от крупных, слегка прилипших загрязнений». На второй стадии в системе мойки под давлением использовался 2%-ный щелочной раствор. Для целей эксперимента каждые 5 минут процесс мойки приостанавливался, чтобы определить степень прогресса результатов мойки. На третьей стадии обе моющие головки опять распыляли проточную воду в течение 15 секунд, чтобы смыть щелочные остатки.

Такие серии моечных тестов выполнялись много раз для каждого типа пива и показали однозначный результат: ротационная моющая головка по всем показателям качества мойки превзошла статический моющий шар, даже, несмотря на то, что ротационная головка не работала при оптимальном диапазоне давления от 2 до 5 бар. Более высокий уровень чистоты и надежности при мойке емкостей есть результат более современной распылительной технологии с контролируемым вращением, а также особого дизайна. Такие ротационные головки создают более сильное механическое воздействие на загрязнение и лучший моечный эффект.

Серия фотографий показывает процесс удаления загрязнения в Танке 1 и Танке 2 после мойки щелочным раствором в течение 5 минут (остатки дрожжей выделены красным). В случае с Танком 1 (статический шар) общее время мойки составило 25 минут. Время мойки танка 2 (ротационная моющая головка) составило 15 минут. Расход воды для Танка 2 был на 30% меньше, так как ротационная головка имеет меньшие, чем у шара, расходные характеристики при одинаковом давлении.

При мойке Танка 1 оператору по истечении 25 минут пришлось остановить процесс мойки, потому что статический шар так и не смог полностью удалить остатки загрязнений со стенок. Домывать емкость пришлось щеткой.

Экономическая эффективность перехода с моечных шаров на ротационные головки

Клиенты, которые приобретут ротационные моечные головки XactClean HP, могут смело рассчитывать на высокое качество мойки, надежность процесса и сокращение цикла мойки. Затраты на закупку моющих головок быстро окупятся, принимая во внимание значительное снижение операционных издержек. «Мы давно знали об ограниченных возможностях мойки статическими шарами. Однако мы все же были удивлены, насколько значительно шары уступили ротационным моющим головкам. Уверен, что более эффективные моечные головки будут крайне востребованы на пивоваренных заводах в будущем», — сказал Иоханнес Типпманн.

Сотрудничество между компанией Лехлер и Мюнхенским Техническим Университетом (МТУ) продолжится. Ожидается проведение новых серий экспериментов, чтобы показать, как результат мойки зависит от постепенного повышения рабочего давления и от размера емкости. Результаты будут использованы компанией Лехлер для оптимизации ротационных моющих головок и разработки новых.

Ротационные моющие головки серии XactClean HP имеют надежный приводной механизм, сделаны из высококачественной нержавеющей стали, оказывают сильное механическое воздействие на загрязнение. Они подходят для емкостей диаметром до 8 метров и имеют различные расходные характеристики. Для увеличения надежности процесса мойки опционально можно установить датчик контроля вращения моющей головки.

Известные немецкие пивоваренные компании и производители напитков уже давно доверяют продукции компании из Метцингена. Сокращение энергозатрат, экономия воды и химикатов – все это значительные аргументы для пивоваров. Компания Lechler GmbH никогда не фокусировалась только на форсунках, основное внимание всегда уделялось процессу распыления/мойки в целом.

Таким образом, пивоваренные заводы могут рассчитывать на эффективной процесс мойки и сосредоточиться на своей основной задаче – варить хорошее пиво!