Моющие головки для емкостей при производстве спирта и биоэтанола

В условиях всё возрастающего энергопотребления в мире и ограниченности запасов углеводородов, актуальным остается вопрос разработки и производства возобновляемых источников топлива и сырья. В этой связи биотопливо и, в частности, топливный этанол являются очень значимыми продуктами в качестве альтернативы традиционным источникам топлива. Использование биоэтанола отвечает экологическим нормам ЕС, способствует борьбе с глобальным потеплением климата, а также может играть заметную роль в качестве экономического фактора в будущем.

Биоэтанол – это возобновляемое альтернативное топливо, которое получают из сырья, содержащего крахмал и сахар, например, из зерна, кукурузы, сахарной свеклы. В последнее время производство и потребление этанола растёт. И если производство пищевого спирта и алкоголя стагнирует, то биоэтанол – это как раз тот сектор, где потребляется порядка 85% от всего произведенного этанола в мире.

Предполагается, что со временем биоэтанолом будут заправляться все машины в мире. Но даже сейчас многие производители бензина уже добавляют до 25% биоэтанола в свою продукцию.

Основные сферы применения биоэтанола:

- Производство ЭТБЭ (этилтретбутилового эфира), который используется как антидетонационная добавка к топливу, в качестве альтернативы вредному МТБЭ (метилтретбутиловому эфиру). ЭТБЭ содержит до 45% этанола.

- В качестве добавки к углеводородному топливу в различных пропорциях. Европа идет к увеличению биотоплива в бензине! Уже сейчас повсеместно на автозаправках присутствуют такие марки как Е-5 (наиболее распространенная, содержит 5% этанола), Е-10 и даже Е-85.

Основными видами сырья для производства этанола являются крахмалосодержащие зерновые (зерно, пшеница, ячмень, кукуруза), картофель, тростниковая и свекловичная патока. Постепенно развивается технология получения этанола из отходов целлюлозного производства.

Урожай свеклы с 1 га может дать в 2 раза больше этанола, чем такой же урожай зерна или кукурузы с аналогичной площади. Помимо более высокого выхода этанола при переработке свеклы, интерес также представляют и побочные продукты такой переработки: отжатый жом и паточная барда. Однако посевные площади свеклы не всегда имеются в достаточном количестве. На сегодняшний день большинство этанола в мире производится путем переработки зерна и кукурузы. В долгосрочной перспективе основным источником должна стать технология переработки древесины и других целлюлозосодержащих материалов, так как зерно, свекла и кукуруза все-таки являются пищевыми продуктами и, в основной своей массе, идут для производства продуктов питания.

Альтернативой крахмалосодержащим зерновым и картофелю для выработки этанола может стать кассава (корнеплоды маниока), активно культивируемая в Африке и Южной Америке.

Технология производства этанола

Для производства этанола крахмал с помощью энзимов превращают в глюкозу, которую далее путем ферментации в спирт. Различают мокрый и сухой способ производства биоэтанола. При мокром способе используют помол увлажненного зерна, и производственный процесс предусматривает дополнительное извлечение ценных побочных продуктов (глютена и крахмала). Мокрый способ считается более сложным, многостадийным, зато очень энергоэффективным, и используется на крупных предприятиях по производству этанола.

При сухом способе помол смешивается с водой и сразу идет на стадию осахаривания, где за счет тепловой обработки и ферментирования превращается в глюкозу для последующего брожения. Данный способ более распространен в мире, требует меньше капитальных затрат при строительстве завода, но менее эффективен в плане энергозатрат.

СИП моечные технологии Лехлер для производства спирта и биоэтанола

Производство этанола однозначно предусматривает использование огромного количества емкостного и колонного оборудования. И в большинстве случаев в моечные технологии заранее интегрируются в это оборудование еще на стадии проектирования и заказа. У компании Лехлер имеется широкая линейка моющих головок 5 классов для любой конфигурации емкости.

Список оборудования на заводах по производству биоэтанола, в котором предусмотрена CIP мойка

Ферментеры, бродильные чаны, биореакторы

Дрожжерастительные чаны

Бражные сборники

Различные отстойники, накопительные емкости, резервуары и чаны.

Задачи CIP мойки при производстве этанола призваны обеспечить очистку емкостного оборудования от остатков прошлой партии сырья, увеличить степень чистоты микрофлоры после мойки, чтобы можно было перейти к следующей стадии производства или перед загрузкой следующей партии продукта. Решения с использованием моющих головок компании Лехлер дают возможность достичь экономии ресурсов (прежде всего, воды), сократить время мойки, иметь возможность оперативно и без дополнительных усилий обслуживать моечное оборудование.

Моющие головки для мойки ферментеров и биореакторов

Различают периодический, каскадный и непрерывный процесс ферментации. Конечно, танки-ферментеры требуют регулярной мойки, для предотвращения риска заражения вредной бактериальной микрофлорой. При недостаточном соблюдении гигиены при мойке подобного емкостного оборудования есть риск размножения микроорганизомов, которые в качестве питательной среды используют сахариды и быстро размножаются, тем самым снижая выход конечного продукта (этанола). В худшем случае чрезмерная концентрация микроорганизмов может привести к прекращению спиртовой ферментации.

Обычно биореакторы, в которых происходит ферментация, имеют достаточно большой диаметр. Поэтому для их мойки нужны мощные вращающиеся моющие головки с цельноструйными соплами, такие как серия 5TM. На практике для мойки ферментационных чанов обычно используется несколько моющих головок с целью сокращения времени мойки и увеличения качества промывки.

Периодическая ферментация используется в качестве классической схемы на многих предприятиях. Сам процесс ферментирования начинается с формирования достаточной дрожжевой массы при хорошей вентиляции, в которую уже добавляется заторная смесь до полного заполнения ферментера. Обычно на заводах по производству этанола для ферментации используется 3 и более танков вместимостью 1-2 млн. литров, например, один для подачи заторной смеси, второй, где непосредственно происходит сам процесс ферментации, третий – для выгрузки полуфабриката для перехода к дальнейшей стадии техпроцесса. Главным преимуществом периодического процесса ферментации является низкий риск возникновения вредных микроорганизмов, так как мойка производится регулярно, по окончании каждого цикла ферментации.

В процессе каскадной ферментации заторная смесь перемещается из одного биореактора в другой. В первом реакторе в смеси формируется дрожжевая основа, а в последующих реакторах уже непосредственно формирование этанола. Данный процесс не требует больших трудозатрат и относительно прост с точки зрения технологической схемы оборудования, также дает высокий выход этанола и повышенное содержание спирта в заторной массе. Но для обеспечения продолжительных бесперебойных рабочих интервалов ферментации здесь требуется постоянный контроль над микрофлорой. Данный тип процесса ферментации используется на предприятиях с мокрым способом производства биоэтанола.

При непрерывной ферментации теоретически может использоваться один танк, на практике обычно от 2 до 4 емкостей. В каждом таком ферментере и происходит рост дрожжевой массы, формирование этанола, добавляется сахарный субстрат и удаляется отферментированный затор. И эти ферментеры также оборудованы CIP мойкой.

Моющие головки и мойка резервуаров для предварительной ферментации

Преферментация осуществляется в дрожжезаторных чанах для достижения требуемого количества дрожжевых клеток для последующего брожения. Этот процесс сопровождается перемешиванием в течение 10-12 часов. Часть затора после засахаривания подается в один из танков предварительного брожения для образования дрожжевой культуры. Там затор также смешивается с энзимами для превращения крахмалов в сахар. Затем в преферментер добавляются активные сухие дрожжи.

Используемые серии моющих головок:

Gyro, 577 серия (для танков диаметром 3-6 метров)

XactClean HP, серия 5S2/5S3 (для танков диаметром 3-6 метров)

Моющие головки 5S5, 5TA, 5TB или 5TM (d > 6 метров)

СИП мойка танков размножения (возбраживателей) дрожжей

Генерирование дрожжей происходит в возбраживателе и является важным процессом в спиртовой промышленности. Танк возбраживания – это цилиндрическая емкость большого диаметра с коническим дном, оснащенная лопастной мешалкой (а в некоторых случаях еще и подогревающим змеевиком). Обычно в этом танке установлены 2 и более моющих головок (3 класса- серия 569 или 4 класса — серия HP, HP+) для того, чтобы избежать образования непромытых теневых зон, которые образуются из-за наличия агитатора.

Очистка танков начального и конечного ожижения при ферментации

Процесс расщепления крахмалов в сбраживаемые сахара называют ликвификацией, в технологической цепочке он находится между перемешиванием дробины и ферментацией. Технология ожижения затора происходит с использованием пара, энзимов и воды, после добавления которых затор отправляется на финальное ожижение. Танки ожижения (ликвификации) обычно среднего размера от 4 до 6 м в диаметре, оборудованы мешалкой по центру. Для их мойки также целесообразно использовать 2 моющие головки!

Промывка резервуаров (силосов) для приема и хранения барды

Жидкая барда из резервуара подается в выпарной аппарат для удаления влаги. Сама емкость (бак цкт) спиртовой барды обычно достаточно высокая 11-15 м и имеет диаметр 7-8 метров. Для ее мойки используются только головки 5 класса.

Моющие головки для бражных сборников

После ферментации в течении 40-60 часов, бражной дистиллят содержит порядка 15% этанола. Брага хранится в резервуаре с неподвижной крышей. Такие танки имеют высоту и диаметр порядка 14 м, внутри располагается мешалка. Для их мойки используются 3 моющих головки серии 5TM.

Выбор и расположение моющих головок для мойки спиртовых танков и чанов

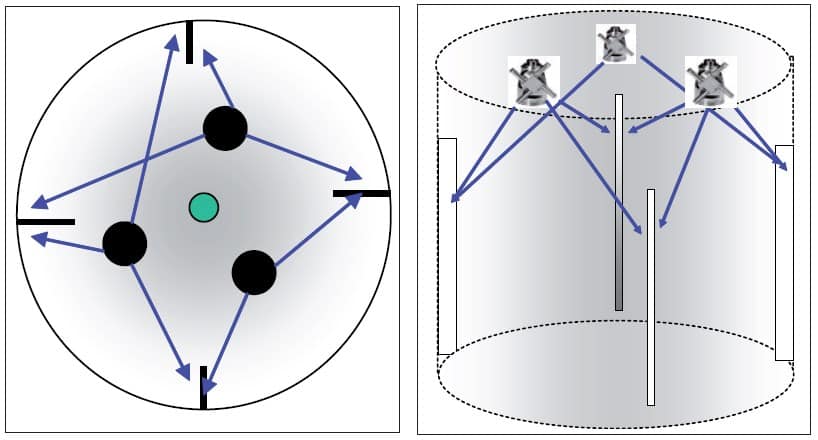

Расположение моющих головок зависит от дизайна емкости. Некоторые биореакторы оснащаются агитаторами для формирования гомогенного состава затора. Дополнительные перегородки бродильных чанов призваны увеличивать турбулентность массы. Они могут быть установлены по бокам либо в центре. В последнем случае моющие головки следует располагать не по центру, и в принципе, использовать несколько головок (2 и более), чтобы избежать теневых зон. Применительно к большим по диаметру реакторам для эффективной мойки рекомендуем располагать моющие головки под углом 120° друг к другу (относительно центра емкости).

Расстояние от моющей головки до верхней части емкости также очень важно. При опускании патрубка с головкой на слишком небольшую высоту, струя воды будет образовывать с верхней частью танка очень маленький угол, за счет этого механическое воздействие будет снижено и мойка будет производиться некачественно.

Примерную формулу для определения длины патрубка (высоты), на которую нужно опустить моющую головку для эффективной мойки, можно определить как:

Высота = 0,4 * Радиус емкости

Конечно, нельзя допустить, чтобы моющая головка соприкасалась с продуктом внутри емкости, так как это может привести к ее поломке. При выборе моющей головки для мойки ферментера нужна учитывать:

— рабочее давление;

— тип моющего средства;

— температура внутри биореактора (обычно не должна превышать <100 °C);

— материал моющей головки (например, сталь AISI 316, кодировка материала 1Y);

— продолжительность каждой стадии/цикла мойки. Его, кстати, можно сократить, установив несколько моющих головок!

Для установки моющих головок в чанах ферментации могут использоваться телескопические патрубки с регулируемой длиной.

Моющие головки фирмы Лехлер широко применяются в спиртовой промышленности для производства этанола и биоэтанола. Причем головки могут интегрироваться для периодической мойки или в составе стационарной CИП станции. Обычно головки для емкостного оборудования производства спирта подбираются либо для целей мойки либо просто для ополаскивания.

Для моечных процессов требуются головки с высокой ударной силой струи для эффективной мойки. Для ополаскивания возможно более мягкое воздействие, но важна степень покрытия контактной поверхности внутренней стенки емкости. Важно помнить, что повышение давления не всегда увеличивает эффективность мойки. Увеличение давления ведет к повышению атомизации (уменьшению размера капли) моющей жидкости, поток которой вылетает из сопла моющей головки. Именно поэтому для каждой головки фирмы Лехлер указывается рекомендуемое рабочее давление и превышать его не рекомендуется!