Форсунки подачи промывной воды и реагентов

Добытая из недр сырая нефть неизбежно содержит пластовую воду. Иногда ее содержание мало – менее 1% по массе, иногда может достигать до 80-90%. Данная пластовая вода смешана с нефтью и образует с ней эмульсии. Их образованию и стойкости способствуют присутствующие в нефти природные эмульгаторы — различные смолы и нафтены. В любом случае эта пластовая вода сильно минерализована солями. Обычно это водорастворимые хлориды Na, Mg и Са, а также могут быть еще сульфаты и гидрокарбонаты. Также сырая нефть может содержать и нерастворенные твердые механические примеси, в том числе и соли в кристаллическом состоянии.

Степень подготовки нефти, поставляемой на нефтеперерабатывающие заводы России, определена ГОСТ 9965-76. В зависимости от содержания в нефти хлоридов и воды установлены три группы сырой нефти:

— I группа – содержание воды 0,5 %, солей не более 100 мг/л;

— II группа – воды 1 % и солей не более 300 мг/л;

— III группа – воды 1 % и солей не более 1800 мг/л.

Но, в любом случае, поступившая на завод нефть подвергается дополнительной очистке, так как эти и другие примеси оказывают огромное отрицательное влияние на работу всех установок перерабатывающих заводов:

— соли из нефти, оседая на внутренних стенках трубопроводов, печей, теплообменников и колонн, существенно уменьшают коэффициент теплопередачи;

— рост отложений солей уменьшает проходные сечения труб, вплоть до полной их закупорки;

— оставшаяся в нефти вода, растворяя соляные отложения, образует соляную кислоту, которая вызывает сильную коррозию, вплоть до сквозной;

— большое содержание воды повышает давление в аппаратах перегонки нефти, снижая их производительность, способствует увеличению энергетических затрат;

— соли и механические примеси, накапливаясь в остаточных нефтепродуктах — мазуте и гудроне, ухудшают их качество.

Процесс и установки удаления солей в нефтепереработке

Поэтому одними из первых этапов переработки сырой нефти, поступившей на перерабатывающий завод, являются обезвоживание и обессоливание. В абсолютном большинстве современных российских заводов эти стадии очистки проходят на комплексе первичной переработки ЭЛОУ-АВТ.

ЭЛОУ-АВТ расшифровывается как электрообессоливающая установка, атмосферно-вакуумная трубчатка. Цифра в конце названия (например, ЭЛОУ-АВТ-6) обозначает производительность по переработке данной установки в миллионах тонн в год.

Если посмотреть в обратном порядке, то весь такой комплекс первичной переработки состоит из установки АВТ и блоков ЭЛОУ.

Установка АВТ в свою очередь представляет комбинацию из блоков АТ и ВТ:

— АТ (атмосферная трубчатка) – первичная переработка сырой нефти;

— ВТ (вакуумная трубчатка) — более глубокая переработка мазута, поступающего с блока АТ.

Задачей блока ЭЛОУ является именно отделение воды (обезвоживание) и солей (обессоливание) от сырой нефти. Основной частью блока ЭЛОУ являются электродегидраторы (как правило, 4 пары для ЭЛОУ-АВТ-6) в которые нефть подается в виде смеси вместе с промывочной водой, где и происходит обессоливание и обезвоживание под действием электрического тока.

Как говорилось выше, согласно ГОСТу, содержание солей в товарной нефти не должно превышать 100, 300 или 1800 мг/л (соответственно для групп I, II, III). На электрообессоливающих установках после двух, а иногда в трех стадий очистки содержание солей снижается до 3-5 мг/л.

Рассмотрим более подробно для чего добавляется промывная воды и как работает эта часть блока ЭЛОУ.

В частности, в самом начале блока ЭЛОУ и происходит впрыск промывочной воды. Инжекция промывной воды делается для обессоливания. Обессоливание нефти — процесс удаления из продукции нефтяных скважин минеральных (в основном хлористых) солей.

В процессе обессоливания нефти предварительно обезвоженную (до 0,5% от объема пластовой воды) нефть тщательно перемешивают (промывают) с определённым количеством пресной воды. Расход пресной промывочной воды колеблется в зависимости от качества исходной нефти от 3 до 10 %. При этом происходит слияние (коалесценция) мелких капель минерализованной пластовой воды (в которых высокая концентрация солей) с каплями промывочной пресной воды. Это значительно снижает общую концентрацию соли во вновь образовавшейся одной большой слитой капле. Затем осуществляется деэмульсация полученной водонефтяной эмульсии на электродегидраторе с отделением промывной воды. Этот процесс называется обезвоживанием.

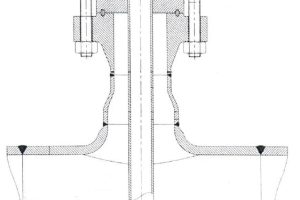

Узлы ввода воды с форсунками

Перспективным технологическим приемом является распыленный ввод промывочной воды — впрыскивание ее под давлением через специальные насадки (форсунки или распылители). Место, где происходит инжекция, называется узлом впрыска промывной воды.

В качестве основного исполнительного органа узла впрыска используются конусные форсунки. Рассмотрим их основные характеристики, влияющие на правильный подбор.

По типу распыления это могут быть как полоконусные, так и полноконусные форсунки.

Полоконусные форсунки обычно более просты по конструкции, не имеют завихрителя, а имеют вихревую камеру. Как следует из названия они распыляют воду полым конусом – зонтиком. Это немного хуже с точки зрения равномерности распыления, но так как распыление идет в постоянно двигающийся основной поток нефти, то именно за счет этого движения потоков обеспечивается равномерное промешивание промывочной воды и нефти.

Полноконусные форсунки — это такой тип форсунок, который имеет специальный завихритель, который обеспечивает распределение капель максимально равномерно внутри всего конуса распыления и качественное перемешивание промывочной воды и нефти из основного потока. Это наиболее распространённый тип распыления для этого применения, но более дорогой из-за более сложной конструкции.

По типу присоединения могут использоваться как форсунки аксиального типа, так и тангенциального.

Аксиальные форсунки – это такой тип форсунок, у которых ось подвода жидкости совпадает с осью распыления, т.е. они распыляют прямо.

Тангенциальные форсунки — это такой тип, где ось подвода жидкости и ось распыления располагаются под углом в 90 градусов, т.е. распыление идет перпендикулярно. Из-за конструкции самого узла ввода и ограничения по габаритам обычно применяют именно тангенциальные форсунки, чтобы не делать г-образного переходника (уголка). Но это более дорогой вариант по присоединению.

По углу распыления такие форсунки могут быть от 30 до 90 градусов. Обычно выбирают распылители с углами в 60-90 градусов. Из-за постоянно движущегося основного потока идет процесс схлопывания (сужения) конуса распыления промывной воды. Поэтому угла в 30 градусов недостаточно.

По расходу форсунки для данного применения обычно большие. В нашем ассортименте имеются сопла от нескольких десятков литров в минуту до нескольких кубов.

Следующим крайне важным фактором при выборе форсунки для промывной воды является материал. Коррозионная стойкость при работе в таких условиях могут обеспечить только специальные сплавы, такие как – Hastelloy, Alloy, Incolloy.

Все эти характеристики — необходимые для правильного подбора распылителя (тип распыления, тип присоединения, угол, расход, материал и т.д.) прописываются в опросных листах проектных организаций или лицензиаров — поставщиков технологий.

Недостатки использования промывной воды и альтернативные подходы

Непрерывная промывка водой может создать проблему коррозии там, где ее раньше не было. В сухой атмосфере соли хлора не вызывают коррозию, хотя и закупоривают оборудование. Как только добавляется вода, образуется агрессивный солевой раствор, и, если не удалить всю соль хлора, соли, оставшиеся непромытыми, пропитаются водой и станут очень агрессивными.

Обработка твердым адсорбентом (альтернатива промывке водой)

Некоторые нефтеперерабатывающие заводы используют слои твердого адсорбента для предотвращения хлоридной коррозии и загрязнения. Слои с твердым адсорбентом могут стоить дорого. Но они также могут забивать узлы установки, и многие нефтепереработчики не хотят использовать этот подход.

Химическая обработка (альтернатива промывке водой)

Специальные химические вещества вводятся в поток продукта риформинга, ингибируют образование хлорида аммония, чтобы соединения хлора оставались в форме, которая не будет осаждаться в виде твердого вещества в технологическом оборудовании. Некоторые программы химической обработки также включают хелатирующие агенты и/или пленкообразующие агенты для предотвращения дальнейшей коррозии.

Такие подходы являются дорогостоящими и не считаются идеальным решением. Пленкообразующие агенты все еще могут быть необходимы для защиты металлических поверхностей в технологическом оборудовании.

В сухом процессе, таком как риформинг, удаление солей обычно сосредоточено на удалении солевых отложений перед закупоркой оборудования, но без образования коррозионно-активного солевого раствора в сухом потоке.

В мокрых процессах образование водного раствора считается неизбежным, поэтому нефтепереработчики должны определить оптимальное место и количество воды для ввода.

Факторы, определяющие выбор и характеристики форсунок для впрыска промывочной воды/ингибитора

- Нужно грамотно определить наиболее подходящее расположение точки впрыска, габариты трубопровода и узла впрыска, направление распыла;

- Учесть количество воды, необходимое для создания водной фазы сразу после точки впрыска воды, и коррозионную активность образовавшейся водной фазы;

- Определить, является ли постоянная или прерывистая подача воды оптимальной процедурой промывки.