Начнем с анализа механического воздействия на загрязнение с помощью моющих головок. Общий подход к мойке емкостей моющими головками строится на сильном механическом воздействии на загрязнение вращающейся струи ротационной моечной головки либо на продолжительном по времени цикле распыления моющего средства статическими шарами (спрейболами). Помимо постоянного совершенствования дизайна и внутренней конструкции моющих головок, появляются и новые технологии мойки, такие как «интервальная взрывная мойка» (в английском варианте «burst cleaning»), которые сочетают в себе все лучшее от обоих подходов, давая значительную экономию времени, моющего средства и общих издержек.

Гигиенические процессы в фармацевтике, в пищевой, химической и пивоваренной промышленности требуют чистоты внутренней поверхности танков, отсутствия всяких осадков и загрязнений, которые негативно могут влиять на качество конечного продукта. Трудноомываемые зоны емкости требуют особого внимания. Например, кольцо осадка пивного камня в бродильных чанах. Такое кольцо на внутренней поверхности чана показывает, до какого уровня наполнялся бродильный чан.

Мойка стойких загрязнений, таких как пивной камень, обычно требует значительной механической энергии, такой, которую дает ротационная моющая головка или статическая моющая головка (шар, спрейбол) при больших временных затратах. Однако мойка таких загрязнений спрейболами с большим по времени циклом мойки требует и очень больших расходов моющей жидкости и, следовательно, увеличивает издержки.

Что такое интервальная CIP мойка как моечная техника?

«Интервальная взрывная мойка» — это технология CIP мойки стойких загрязнений, использующая меньше воды и моющего средства, чем традиционные способы мойки емкостей. На первом этапе CIP мойки на стенки емкости периодически (с интервалами) за короткое время равномерно наносится тонкий слой активного моющего средства.

Это позволяет избежать обычной стадии ополаскивания, которая имеет место во всех стандартных программах CIP моек. За счет нанесения моющего средства на сухое загрязнение, средство более эффективно входит в загрязнение, которое действует как сухая губка, быстро абсорбируя моющую жидкость. При нанесении моющего средства на предварительно увлажненное загрязнение (если используется стадия предварительного ополаскивания), загрязнение ведет себя как мокрая губка.

Каждый импульсное воздействие моющей жидкости на загрязнение происходит с перерывами, чтобы жидкость могла начать воздействовать на грязь. После 3-х циклов такой «импульсной взрывной мойки» следующим этапом CIP мойки является кислотная дезинфекция, за которой следует ополаскивание водой.

Мойка стойких загрязнений статическими моющими шарами (спрейболами)

На протяжении многих лет подобные «импульсные взрывные мойки» осуществлялись с помощью шаровых моечных насадок. Такие статические шары способны покрыть всю поверхность танка моющей жидкостью, создавая хорошее и быстрое увлажнение стенок емкости. В быстром увлажнении, конечно, есть свои преимущества, однако сама технология распыления шаровыми насадками имеет ряд очень серьезных недостатков:

— ограниченная дальность распыления и степень покрытия поверхности для емкостей больших диаметров;

— риск наличия неувлажненных зон на стенках и в верхней части танка. Распределение жидкости по стенкам емкости основано на эффекте стекающей жидкой пленки, которая легко может менять направления стекания из-за неровностей (например, грязевых наростов);

— очень слабое механическое воздействие струи шаровой моющей головки (насадки) на загрязнение.

| Программы CIP мойки | Минуты | Расход моющей жидкости в м3 | Затраты в Евро |

| Первая мойка каустиком | 1,5 | 0,75 | 24,6 |

| Пауза, чтобы химия впиталась в грязь | 3-5 | — | — |

| Вторая мойка каустиком | 1,5 | 0,75 | 24,6 |

| Пауза, чтобы химия впиталась в грязь | 3-5 | — | — |

| Третья мойка каустиком | 1,5 | 0,75 | 24,6 |

| Пауза, чтобы химия впиталась в грязь | 3-5 | — | — |

| Кислотная дезинфекция | 10 | 5 | 16,1 |

| Финальное ополаскивание | 6,5 | 3,25 | 2,3 |

| ИТОГО | 92,2 |

Таблица 1. Затраты на «импульсную мойку» бродильного чана с помощью статических моющих шаров с расходом 30 м3/час.

«Импульсная мойка» стойких загрязнений ротационными моющими машинками Lechler

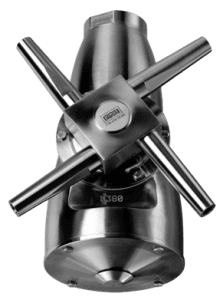

Более совершенная технология мойки сильных загрязнений ротационной моющей машинкой 5-го класса эффективности серии 5TA, 5TB, 5TM дает высокую степень механического воздействия на любые поверхности емкостей и эффективное удаление загрязнений.

Такие вращающиеся моющие головки распыляют жидкость через 2 или 4 форсунки, которые расположены на вращающейся части (ступице). Сам корпус моющей головки вращается по оси, перпендикулярно оси вращения ступицы. Такое трехмерное вращение, наряду с зубчатой передачей внутри головки, дает полное 360⁰ покрытие внутренней поверхности емкости.

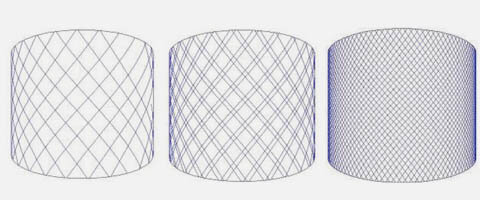

Во время первого цикла мойки расстояние между следами струй на поверхности емкости достаточно большое. Далее в следующих циклах по ходу выполнения мойки плотность следов возрастает, расстояние между ними уменьшается. Так после 8 циклов мойки внутренняя поверхность танка полностью покрывается струями с высокой ударной силой.

Данная симуляция показывает «интервальную взрывную мойку» стандартными ротационными головками и моющими машинками серии 5TM. В обоих случаях поверхность танка со временем полностью равномерно омывается, но, благодаря заданной интервальной последовательности программ мойки, цель достигается при меньшем расходе моющего средства. Важно: На рисунке отражены следы прохождения цельных струй головки.

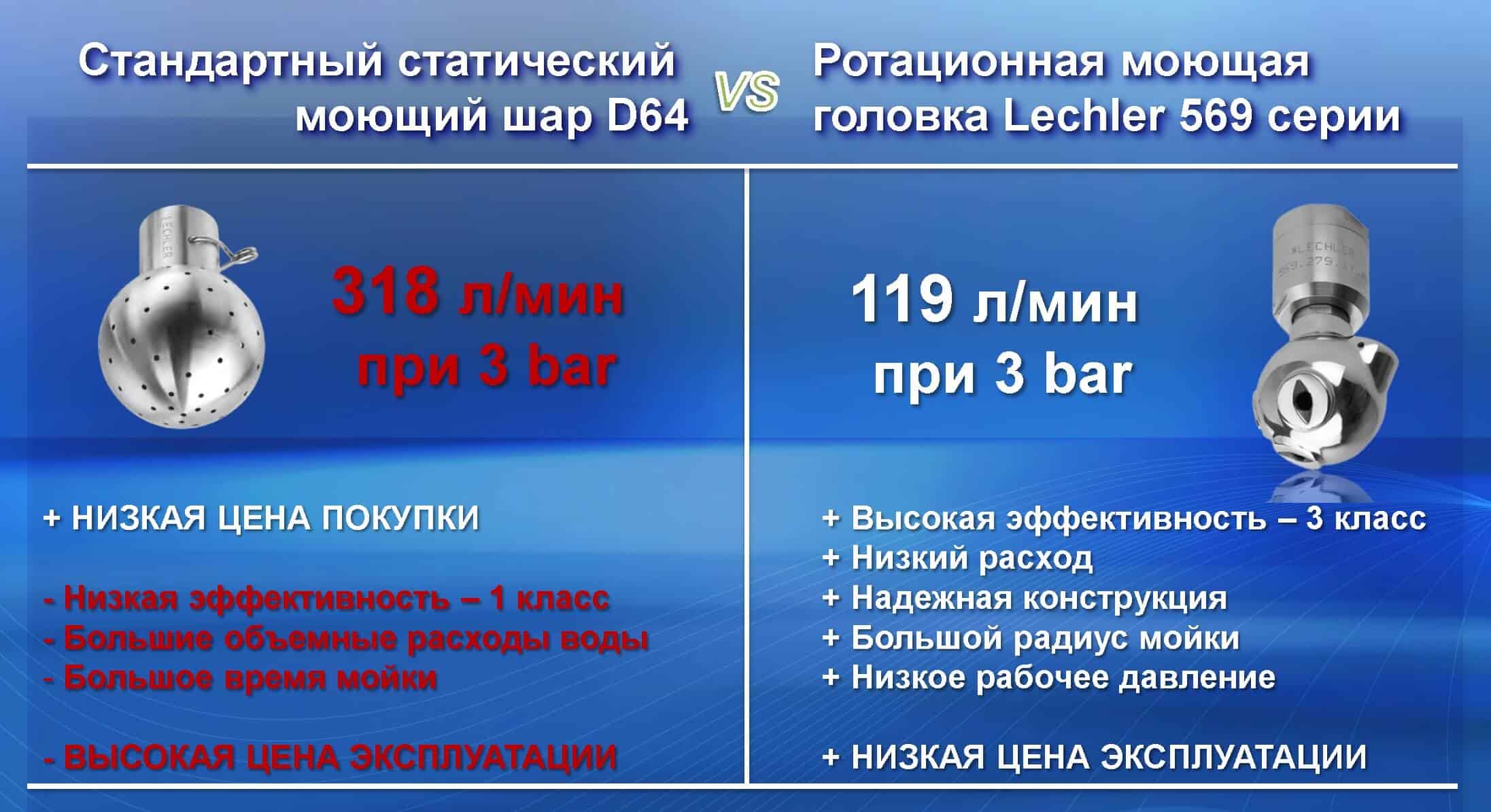

Сравнение эффективности мойки статическими шарами и форсуночной ротационной моечной головкой

Ударная сила струи моющей машинки в 40 раз выше, чем у шаровой моющей насадки. Кто-то скажет, что сравнивать Мерседес и Жигули некорректно. Что ж, давайте сравним эффективность моющих шаров (спрейболов) с обычной ротационной моющей головкой 569 серии.

Экономическое обоснование замены статических моющих шаров на ротационные моющие головки Lechler

Выводы

- ЭКОНОМИЯ ВОДЫ В 3 РАЗА!

— расход статического шара D64 мм — более 300 л/мин при 3 bar

— расход форсуночной моющей головки Lechler — 119 л/мин при 3 bar

- СОКРАЩЕНИЕ ВРЕМЕНИ МОЙКИ НА 20%!

Наибольшая экономия может быть достигнута на этапах ополаскивания (предварительного, промежуточного и окончательного).

На этих этапах возможно сокращение времени в 2 раза!!!

- ДОПОЛНИТЕЛЬНАЯ ЭКОНОМИЯ!

Может быть получена от экономии:

— специальных химических моющих средствах (меньше расход)

— подогрева воды (меньше общий расход воды, в т.ч. горячей)

— утилизации стоков (меньше необходимо сливать в канализацию)

— электроэнергии (меньше работа насосного оборудования)

- ПОВЫШЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ ОБОРУДОВАНИЯ! СНИЖЕНИЕ СЕБЕСТОИМОСТИ ПРОДУЦКИИ!