Форсунки Лехлер производятся из более, чем 280 различных материалов. Каждый материал имеет индивидуальные характеристики, которые могут подходить или не подходить для использования форсунки в том или ином применении. В большинстве случаев, конечно, используются форсунки из металла (стальные форсунки), а также пластиковые или керамические форсунки.

Жидкости, проходящие в больших объемах и на больших скоростях через сопло форсунки, вызывают абразивный износ форсунок. Поэтому, принимая во внимание различные условия эксплуатации форсунок и типы распыляемых жидкостей, производителям форсунок необходимо учитывать устойчивость материала форсунки и его стоимость. К примеру, логично предположить, что форсунка, которая будет распылять исключительно чистую воду, прослужит дольше, чем та, которая будет распылять жидкость с абразивными частицами. Срок службы форсунки во многом зависит от типа распыляемой жидкости. Химическая стойкость материала также играет очень важную роль при выборе материала для форсунки.

Если форсунки будут распылять агрессивные жидкости или работать в агрессивной среде, то, конечно, их стоит изготавливать из химически- и термоустойчивых нержавеющих сплавов (таких как Хастеллой, Титан, Тантел) или из пластиков (ПВХ, ПП, ПВДФ, Тефлон). Латунные форсунки, к примеру, будут хорошо распылять большинство жидкостей, но они не подходят для распыления азотной кислоты.

Форсунки из металла

Металлические форсунки составляют наибольшую долю (около 65%) всех производимых форсунок.

Стальные форсунки

Нержавеющие стали – это высоколегированные, устойчивые к погодным условиям, материалы, стойкие к воздействию различных органических и неорганических кислот, соляных растворов и щелочей. Форсунки из нержавеющей стали, благодаря легирующим добавкам сплава, обладают большим сроком службы и несклонны к коррозии.

Латунные форсунки

Медно-цинковые сплавы с содержанием меди не менее 50% называются латунью (DIN 2.0401). Корме меди и цинка, латунный сплав может также содержать до 3% свинца.

Если какие-то другие элементы (отличные от свинца) добавляются в сплав меди и цинка, то полученный материал будет называться архитектурной бронзой. Латунь относится к цветным металлам. Форсунки из латуни характеризуются хорошей коррозионной стойкостью, а сам материал пластичен и хорошо поддается механической обработке.

Форсунки из никелированной латуни

Нанесение слоя никеля на металлы относится к гальваническим процессам и служит для защиты стальных или латунных форсунок от коррозии. Слой никеля в электролите наносится методом гальваники на форсунки.

Форсунки из специальных сплавов

Определенные применения в некоторых производственных процессах (например, в химической промышленности) требуют использования форсунок из специальных материалов с особыми характеристиками, например, с повышенной коррозийной стойкостью. Ниже приведены примеры наиболее востребованных материалов, из которых могут изготавливаться форсунки:

Сплавы на никелевой основе:

- Hastelloy B, Hastelloy C-4, Hastelloy C-276. Сплавы на основе никеля, молибдена и свинца с добавками хрома и вольфрама называются Хастеллой (Hastelloy).

- Alloy 59.

Сплавы на основе кобальта:

- Stellite 6.

Форсунки из твердосплавных материалов

Твердые сплавы производятся методом спекания порошковых компонентов. Твердые сплавы состоят из карбидов вольфрама, титана, хрома, а также добавок на основе кобальта или керамики. Порошковые компоненты прессуются в форму и затем спекаются при температурах чуть ниже их температур плавления. Форсунка, изготовленная из твердых сплавов, после спекания, подвергается механической обработке (например, высверливанию сопла) инструментом с алмазной режущей частью. Твердые сплавы используются для производства форсунок высокого давления и форсунок для гидросбива окалины. Во многих форсунках используются вставки из твердых металлов в качестве выходного отверстия, так как именно они наиболее подвержены износу.

Форсунки пластиковые для воды

Пластиковые форсунки из синтетических материалов (пластики, полимеры, фторопласты) являются вторыми после стальных форсунок по доле в общем количестве выпускаемых форсунок (составляют более 15%).

К преимуществам пластиковых форсунок можно отнести легкий вес, хорошую химическую стойкость, более простой процесс изготовления, когда корпус форсунки и резьбовое соединение отливаются в одной форме, относительно невысокая стоимость, возможность выполнить пожелания заказчика по цвету, форме, нанесению логотипа. Однако, пластиковые форсунки по сравнению с металлическими имеют и свои недостатки: низкая температурная устойчивость, а также стойкость к механическим воздействиям, изнашиваемость, ограниченный диапазон давлении до 10 бар.

Форсунки из фторопласта, форсунки из тефлона

Политетрафторэтилен (ПТФЭ) является фторированным углеводородом с высоким молекулярным весом и полукристаллической структурой. Форсунки из фторопласта производят только методом спекания. ПТФЭ известен под такими торговыми наименованиями как TEFLON®, HOSTAFLON® и FLUON® и характеризуется великолепной химической и температурной стойкостью, а также хорошим скольжением и изоляционными свойствами.

Форсунки также производятся из полипропилена, поливинилиденфторида (ПВДФ), полиоксиметилена (полиацетали) и полиамида.

Керамические форсунки

Как и твердосплавные материалы, керамика может использоваться для производства выходного отверстия (сопла) форсунки. Керамические форсунки имеют более долгий срок службы, меньше подвержены износу, давая более высокое качество распыления на протяжении долгого времени. В экологических применениях форсунки, полностью выполненные из керамики, используются довольно широко (в основном, для десульфурации отходящих газов).

Срок эксплуатации форсунок

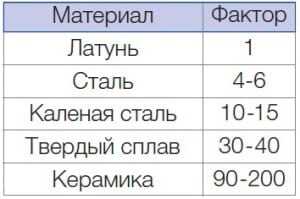

Сроки эксплуатации форсунок зависят от различных факторов, например, способа применения, условий эксплуатации, распыляемых веществ. В зависимости от материала, из которого изготовлены форсунки, сроки эксплуатации могут быть очень разными. Ниже представлена таблица самых применяемых материалов из металла и керамики, которая дает основное представление о сроках эксплуатации изготавливаемых из них форсунок (срок эксплуатации латунных форсунок взят за 1 при прочих равных условиях).

Синтетические материалы в зависимости от условий эксплуатации имеют очень разные сроки службы. Именно поэтому не существует единой классификации.