Многие компании, в технологическом процессе которых используется нанесение ЛКМ или порошковая окраска металлических или алюминиевых деталей, с ростом производства сталкиваются с необходимостью установки агрегатов химической подготовки поверхностей перед покраской (АХПП). В них обязательно устанавливаются трубные коллекторы с форсунками для подготовки поверхности.

Подготовка поверхности вручную крайне ограничена по производительности и имеет множество недостатков. Качественной подготовки поверхности можно достичь лишь с использованием многостадийного технологического процесса с использованием АХПП.

Придя к решению установить АХПП на своём производстве, можно пойти двумя путями:

— Покупка агрегата у производителя такого оборудования;

— Изготовление и проектирование АХПП своими силами.

Естественно второй путь является более сложным и требует ответов на многие вопросы.

-Какие использовать комплектующие?

-Как подобрать форсунки?

-Сколько зон обработки необходимо?

-Какой тип АХПП необходим: проходного или тупикового типа?

Сколько зон (стадий) обработки необходимо для вашего АХПП?

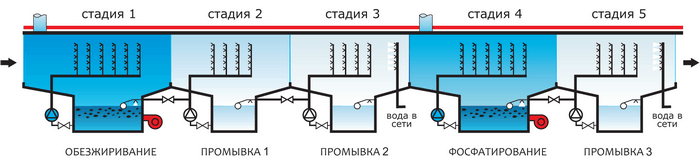

Выбор зон агрегата, в первую очередь, зависит от производительности линии, требуемого качества обработки, наличия свободных площадей на производстве, растворов, которые будут использоваться для обработки.

Поэтому первым шагом при самостоятельном изготовлении агрегата может быть обращение к производителям химических составов для обработки, например, в компании Henkel, Chemetall. Специалисты подскажут Вам, какие составы можно применить и сколько зон для этого потребуется. Поскольку агрегаты зачастую устанавливают уже на имеющемся производстве в силу недостатка свободных производственных площадей, то большую популярность на малых и средних производствах сегодня имеют 1 или 2-х зонные агрегаты. В таких АХПП зона обезжиривания и фосфатирования совмещены, и в качестве обрабатывающего раствора используются фосфообезжиривающие составы.

Как выбрать форсунки для подготовки поверхности?

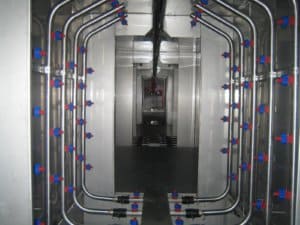

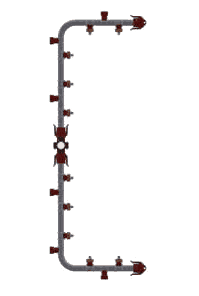

В первую очередь, нужно определиться с принципом работы самого АХПП: статический (детали стоят неподвижно во время обработки) или классический проходной туннель (детали передвигаются мимо форсунок на подвесном конвейере). В АХПП туннельного типа химическая обработка подвесов с движущимися деталями производится в камерах с контуром струйного облива. Сам контур представляет собой ряды колец струйного облива (труб-гребенок с форсунками, обрабатывающих изделие со всех сторон). Форсунки установлены так, что их факелы распыла жидкости перекрываются.

В туннельных АХПП, в основном, используют форсунки типа EasyClip и Memospray. Они изготавливаются из полипропилена армированного стекловолокном. Не стоит экономить и ставить китайские аналоги, с уверенностью можно сказать, что достойной альтернативы данным форсуночным системам фирмы Lechler нет. Все дешевые китайские и турецкие аналоги обладают меньшим сроком службы (1-2 года против 3-7 лет).

Плохое качество изготовления распылительного отверстия у китайских форсунок в процессе работы создает проблему несоответствия углов распыла и расходных характеристик, отчего страдает обработка деталей, и могут возникнуть проблемы в работе насосного оборудования. К счастью, цена форсунок для подготовки поверхности даже немецкого производства обычно составляет небольшую часть, 3-7% от стоимости всего агрегата, поэтому в данном случае стоит отдать предпочтение проверенному производителю, чтобы не возникло проблем при пуске агрегата в работу.

Для статических АХПП необходимо применять форсунки с полным конусом распыла (серия 490 из нержавеющей стали 316L, серия 460 из ПВДФ) с креплением через быстросъёмную систему EasyClip. Такой вариант форсунок дороже классического, но затраты с лихвой покрываются за счет использования более простой конструкции агрегата, более компактных габаритов и возможности производить всю обработку в одной зоне.

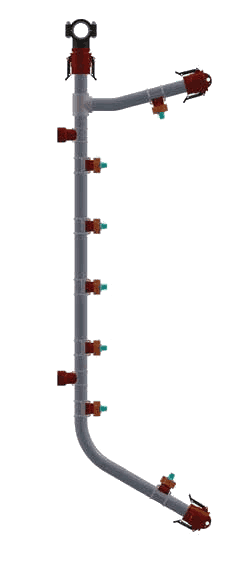

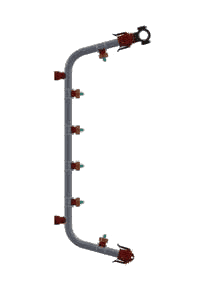

Как подобрать и изготовить трубопроводы для АХПП?

Выбор правильного комплекта форсунок с трубопроводами для зон обработки зависит от производительности форсунок и их количества. В небольших агрегатах форсунки могут крепиться на трубу размером 1 дюйм (32-34,5 мм). Однако мы полагаем, что в большинстве случаев всё же стоит предпочесть трубу размером 1 ¼ дюйма (40-43 мм). Такой размер рекомендует и использует в своих агрегатах признанный лидер подобного оборудования, немецкая компания Eisenmann. В любом случае, окончательный выбор трубы делается после подсчёта расходных характеристик.