Для решения задач распыления малых объёмов жидкости и соблюдения точности дозирования невозможно обойтись без прецизионных средств распыления. В гидравлических форсунках самое узкое сечение определяет требуемый расход жидкости. И для уменьшения расхода подаваемой жидкости необходимо его уменьшить. Однако существуют экономические и производственные ограничения, которые не позволяют бесконечно уменьшать это сечение до любого желаемого значения. Так как существуют физические пределы минимального расхода для всех гидравлических форсунок.

Сегодня успешное производство – это экономичное и качественное производство. Каждый процесс должен быть точно отработан и повторяем. Чем процесс мельче, тем точнее должны работать машины и устройства. В распылении жидкостей такие процессы встречаются часто и сложны в исполнении. Кому-то нужно точно увлажнять продукцию, кто-то распыляет добавки, консерванты, смазки и др. Бывает, что распыление «чуть-чуть» больше или меньше приводит к браку или перерасходу дорогостоящих компонентов.

До недавнего времени единственными способами распылять малые количества жидкости были:

— использовать форсунки с очень малыми сечениями, что приводило к постоянной борьбе с засорениями или вовсе форсунки ничего не распыляли;

— применять пневматические форсунки или атомайзеры, в этом случае увеличиваются затраты (дополнительно нужен воздух), борьба с аэрозолем (повышенный расход жидкости, загрязнение окружающего оборудования).

В итоге эти два варианта имеют свои недостатки и не могут на 100% удовлетворить требования заказчика.

VarioSpray — система распыления малых количеств жидкостей

Компания Lechler GmbH, зная эту проблему, с немецкой педантичностью занялась разработкой идеального решения, и создала распылительную систему VarioSpray.

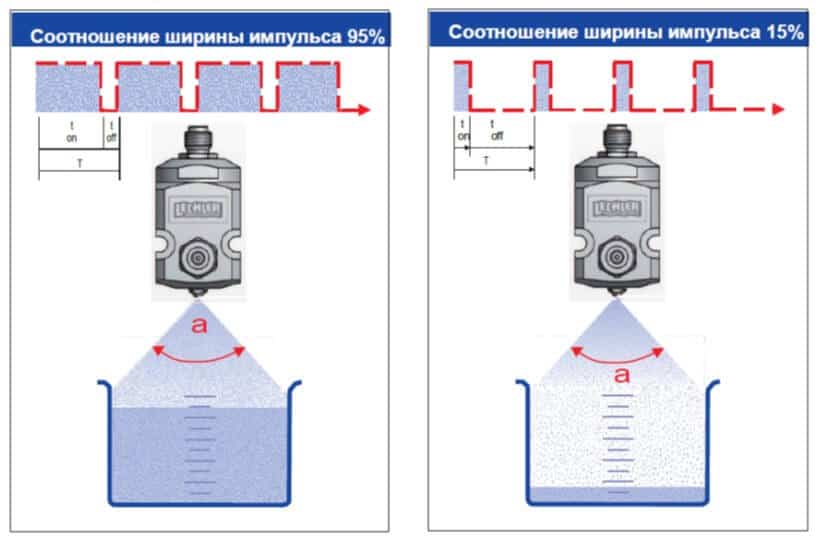

Её отличительная особенность состоит в том, что распыл происходит без использования воздуха через стандартные плоскоструйные форсунки. Но в данном случае, вместо уменьшения размера отверстия, применяется управление шириной импульса или, по-простому, открытие-закрытие клапана с высокой частотой. Расход регулируется соотношением времени открытия клапана к периоду цикла или DC (Duty Cycle) (10 – 90, 100%). Т.е. если нам нужен расход 100%, то мы задаём DC=100%. Если производственный процесс поменялся и нам необходимо уменьшить подачу жидкости в два раза, задаём DC = 50% и т. д.

Регулировка подачи расхода жидкости, включение и выключение с помощью системы VarioSpray II происходит намного проще. При этом угол распыла остаётся неизменным даже при работе на максимальной частоте 100 Гц, гарантируя точность обработки продукта и исключая потери рабочей жидкости.

Варианты комплектации системы VarioSpray II

Система может поставляться в 2-х вариантах комплектации:

1) Форсунка, клапан, кабель, ключ для форсунки – используется для подключения к существующей системе автоматизации производства;

2) Контроллер с возможностью подключения до 8 шт. клапанов, форсунка, клапан, кабели, шланги. Имеется вход для подключения светового датчика. Такой вариант применяется для автономного использования системы.

Сферы применения системы VarioSpray II

Система VarioSpray II широко применяется для:

— нанесения спирта, консервантов перед упаковкой;

— увлажнения продукции;

— холодного напыления на стеклотару;

— смазки конвейерных лент.

Ограничения для применения системы:

— Жидкости с вязкостями более 10мПас;

— Рабочее давление 4-8 бар;

— Агрессивные жидкости к материалам форсунки/клапана.

Преимущества использования распылительной системы VarioSpray II

| Минимальный расход — Экономия жидкости — Нет дорогих и сложных двухкомпонентных систем | → Снижение себестоимости → Увеличение эффективности

|

| Частота до 100 Гц — Адаптируется под скорость конвейера | → Увеличение производительности → Снижение времени производства |

| Соотношение регулирования 11 : 1 — Большой диапазон расхода покрывается одной форсункой | → Не нужно менять форсунки |

| Изменяемый расход — Гибкая регулировка объёма распыления для различных продуктов | → Сокращение времени замены продукта |

| Изменение расхода не влияет на параметры распыления — Постоянный угол распыла — Постоянный размер капель | → Постоянные параметры процесса

|

| Расход не регулируется давлением — Нет необходимости в высоком давлении — Простая конструкция | → Постоянные параметры процесса → Быстрый монтаж → Низкие затраты на обслуживание |

| Низкий износ клапана — Только одна подвижная часть | → Низкие эксплуатационные затраты |

| Работа без сжатого воздуха — Нет аэрозолей — Низкие потери жидкости | → Безопасно для работников → Не загрязняет окружающую среду → Сокращение затрат |

Высокая точность настройки позволяет точно дозировать и наносить жидкости непосредственно на продукт, избегая проливов и потерь.

За подбором системы и консультацией связывайтесь со специалистами нашей компании.